摘要:文章介绍了云南云天化股份有限公司双室浮动沸腾床的概况、处理原理、工艺、特点及实际运行情况。并根据双室浮动沸腾床在云天化的运行情况进行效益评价。

关键词:浮动沸腾床 脱盐水系统

1 前言

离子交换化学水处理是一项比较传统的技术。根据强弱两种树脂的理化特性而加以联合应用,是目前任何一种单层床型的离子交换技术都难以相比的优异的净水工艺。而强弱两种树脂联合应用的主要床型有双层床和双室床。双室床是在双层床的基础上发展起来的一种新型水处理工艺,70年代末我国引进了国外这一新工艺,并进行了试验研究。按其进水与再生介质的流向不同,又分为双室浮动逆流离子交换器(简称双室沸腾浮动床)和双室逆流再生离子交换器(简称双室固定床)2种型式,这2种型式统称为双室床。早在1988年,云天化股份公司脱盐水系统就开始应用双室床水处理技术,经过十余年的运行,双室浮动沸腾床的技术在我公司应用已趋完善。

2 云天化脱盐水系统概况

云天化脱盐水系统从77年投产至今一共经历了三次改造,形成了现今规模。目前脱盐水一级除盐共有5套系统,包括三套双室浮动沸腾床(1CA、4CA、5CA)和两套固定床(2CA、3CA)。总制水能力达到810t/h,正常供水为330t/h。

脱盐水系统最早是70年代从美国LA公司引进的三套固定床顺流再生工艺,其制水

批量均为76t/h。该装置制水批量低(约2300吨)、酸碱消耗高(酸比耗高达4.85倍理论耗量,碱比耗高达5.41倍理论耗量)、自耗水大,导致脱盐水

成本较高,用水紧张。

为了改变脱盐水的被动局面,1988年我公司首次采用双室浮动沸腾床技术,将1CA固定床改造为180t/h的双室浮动沸腾床,增加一个反洗塔。为节约

投资,保留原固定床的仪表和阀门自控部分。

1995年合成氨系统进行了第二次改造,特别是随着公司生产经营的不断扩大发展,脱盐水用量也不断增加。为进一步降低消耗,提高

经济效率,再增加一套240t/h的双室浮动沸腾床(4CA)和一台240t/h的混床(4M)系列。

1996年5月,为保证脱盐水系统正常运行和生产过程的自动化进行,对原有控制系统整体进行更换,采用美HONEYWELL公司生产的S9000系列中小型、集散型可编程序控制系统来代替原来的控制仪表。S9000是目前世界上较为先进的控制系统之一,具有集成度高处理速度快运算精度高等特点,保证了脱盐系统操作的稳定性和可靠性。

2002年合成氨、尿素进行了增产50%的技改,对脱盐水系统进行了第三次改造,再增加一套240t/h的双室浮动沸腾床(5CA),并将原有76t/h的两台混床改造为240t/h的混床系列,同时对控制系统进行了升级改造。脱盐水的改造于2002年12月全部结束。

3 双室沸腾浮动床工艺的特点

⑴ 设备结构

在离子交换器的设备本体中间加上滤水孔板来隔离强弱两种树脂,使交换器成为上下两室,分别装填不同型号的树脂和适量的白球,弱树脂放于下室,强树脂放于上室,采用逆流再生浮床运行工艺,这就是双室沸腾浮动床。我公司双室沸腾浮动床脱盐系统是由阳双室沸腾浮动床和阴双室沸腾浮动床及体外反洗塔组成,其设备结构及树脂装填情况如表1。

表1 各双室沸腾浮动床设备结构及树脂型号

|

项目 |

1CA(180t/h) |

4CA(240t/h) |

5CA(240t/h) |

|

直径mm |

树脂型号 |

直径mm |

树脂型号 |

直径mm |

树脂型号 |

|

阳上室 |

2200 |

001×7Fc |

2800 |

001×7Fc |

2800 |

>001×7FC |

|

阳下室 |

D113 |

D113 |

D113 |

|

阴上室 |

2200 |

201×7FC |

2800 |

201×7FC |

2800 |

201×7FC |

|

阴下室 |

D301-FC |

D301-FC |

D301-FC |

|

白球 |

|

QLEH-2 |

|

QLEH-2 |

|

QLEH-2 |

⑵ 双室沸腾浮动床工艺原理及特点

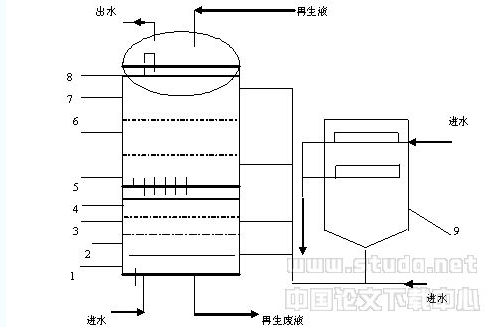

双室沸腾浮动床采用上行制水,下行再生。它的工作过程可以分为浮动床运行操作和床层的体外清洗两部分。其制水、再生和反洗流程示意图如图1:

1-弱树脂沸腾室 2-水垫层 3―弱树脂浮动层 4―白球 5―强树脂沸腾层

6―水垫层7―强树脂浮动层 8―白球 9―反洗塔

图1 双室沸腾浮动床流程示意图

3.1 运行制水

水厂送来的清水经清水泵升压0.8Mpa,通过活性碳过滤处理后,以一定的流速从底部进入阳双室沸腾浮动床交换处理,从顶部出水再从底部进入阴双室沸腾浮动床离子交换处理,制得一级脱盐水分配给各混床。

双室沸腾浮动床在运行制水时,利用滤水帽特有的水力特性,使各室树脂均按一定的配比产生浮动层(压实层),沸腾层(树脂自由移动层)和水垫层(沸腾层和浮动层之间的分界线)。原水首先与沸腾层树脂进行离子交换,由于沸腾层树脂自由移动,增大了树脂颗粒的接触表面积,提高了树脂的工作交换容量,水中的强离子首先与弱树脂进行交换,较难除去的弱离子和经弱树脂层泄漏的强离子由强树脂除去,而上室强树脂浮动层又起到精制把关的作用,从而保证了制水质量的可靠。

3.2 对流再生

为了提高再生效果,双室沸腾浮动床采用了对流再生方式。再生时,再生液从床顶向下流经整个树脂床层,首先经过各室的白球层,均匀分布进入树脂层,因为全部新鲜的再生液首先与位于床子上部的上室浮动层(保护层)的树脂强行接触,这样上室的强型树脂(阴树脂和阳树脂)得到了充分的再生,故提高了再生效果。

双室沸腾浮动床这种对流再生方式使再生液得到了充分的利用,酸耗几乎接近理论值,仅是理论值的1.05~1.07倍,碱耗也只有理论耗量的1.1~1.5倍。我公司阳床以98%的硫酸作为再生剂,阴床以烧碱作再生剂。

3.3 树脂的反洗

运行时,原水自下而上流动,原水中少量的主要被截留在阳双室沸腾浮动床下室浮动层顶部;再生时再生液自上而下流动,不易把截留的悬浮杂质除去。因此,随运行周期的不断增多,破碎树脂和污染物将使运行阻力增大,当运行压差超过规定值时,就必须把树脂输送到体外反洗塔内进行反洗。

4 双室沸腾浮动床的优点

双室沸腾浮动床除具有一切固定床的优点外,因采取逆流再生,还具有以下优点:

⑴ 由于双室沸腾浮动床将弱、强树脂置入一体,与弱、强床串联系统相比,具有占地面积小、投资少、运行操作简单等优点。

⑵ 逆流再生可保证再生液首先接触强树脂,同时由于弱树脂交换容量大,因此再生用酸、碱量远远高于单一强阳(阴)床的用量,确保了强树脂的深度再生。

⑶ 由于采用强弱树脂联合应用,又是逆流再生工艺,充分利用再生的废液再生弱树脂,因而双室沸腾浮动床具有比一般逆流再生单层床再生效率高、出水水质好、平均工作交换容量大、酸碱比耗低、自耗水率低、设备和树脂利用率高等较为突出的优点。

⑷ 双室沸腾浮动床装填树脂量多,物料流向好,在低再生比耗下,即使进水水质差,仍然能满足生产需要。

5 双室沸腾浮动床实际运行情况

5.1 双室沸腾浮动床最优工况的调整

经过多年的实践,我们积累了大量有关双室沸腾浮动床的运行经验,并在操作中加以改进,调整其最优工况运行,使双室沸腾浮动床取得了良好的效果。

5.1.1树脂和白球装填高度的确定

双室沸腾浮动床设计时要根据水质决定强、弱树脂的比例及装填高度,因为树脂从失效型变为再生型时会膨胀(收缩),若对树脂的转型膨胀率估计不准确,就会造成树脂装填高度达不到要求,需要反复调整,操作难度很大。因云天化补水水质相对较好,同时没有脱碳气装置,阳双室浮动沸腾床出来后直接进入阴双室浮动沸腾床,故云天化双室浮动沸腾床的弱酸阳离子交换树脂装填量不大,主要是大量装填强酸阳离子交换树脂以及弱碱、强碱阴离子交换树脂。

设计双室沸腾浮动床时,为了防止各室树脂在转型膨胀时对多孔板和水帽造成损坏,要求采用EPS惰性白球。运行实践表明,白球高度是否合适就保证树脂的压实层是否合适,因此在装填时注意调整树脂和白球之间的合理间隙,确保再生和运行效果。

5.1.2最佳再生条件的确定

最佳再生条件主要包括再生液流速、温度及每个阶段的控制指标。对阳床来说,用98%的硫酸作再生剂,采取分步再生。同时阳双室沸腾浮动床底部下室还装有进水管,用以稀释强树脂再生后的废液,从而避免弱阳树脂中析出CaSO4沉淀。对阴床来说温度和碱液浓度十分关键,温度太低,再生效果差;温度太高,会减少树脂强度,影响其寿命。浓度太低,再生效果差,时间长,浓度太高,再生初始阶段硅的释放速度太快,易造成弱碱树脂抱团结块。在实际操作中采取控制碱液浓度及适当提高再生液温度等方法防止树脂发生硅污染。

5.1.3树脂的选择

考虑双室浮动沸腾床运行流速高、运行阻力大及反洗时破碎树脂难以清除等因素,选用树脂上要求:有足够的

机械强度,粒径范围要小。一般我们选用杭州争光树脂有限公司、宜宾天原树脂有限公司生产的双室浮动沸腾床专用树脂和大孔型树脂。

5.1.4投运流速

双室浮动沸腾床投运流速流速不宜过高过低,一般为15~20m/h。在投运时由于阀门瞬时全开,使水和树脂产生向上的巨大冲击载荷。冲击载荷直接作用在双室浮动沸腾床多孔板及进水装置上,将造成多孔板及进水装置损坏。为避免对设备的损坏,我们对进水伐门进行改造,保证伐门开关有一定的时间,从而取得良好的再生及运行效果。

5.1.5运行流速

双室浮动沸腾床在运行时必须保证流量不能低于一定的值,防止树脂床乱层和沉床事故发生。同时不可频繁启停或调整流量,在运行初期可以停用床子,但停用后会打乱树脂层的分布情况,水质变差,批量下降,严重时会投用不起来。

5.1.6对树脂应进行定期反洗

一般根据树脂的实际运行压差进行,云天化双室沸腾浮动床一般一年反洗一次就可以满足生产的需要。

5.2 双室沸腾浮动床设计及运行情况

表2 各双室沸腾浮动床设计及运行情况表

|

项目 |

1CA设计 |

1CA运行 |

4CA设计 |

4CA运行 |

5CA设计 |

5CA运行 |

|

制水量t/h |

180 |

160 |

240 |

240 |

240 |

240 |

|

周期制水量t |

3650 |

5288 |

3650 |

7562 |

5000 |

8307 |

|

电导us/cm |

20 |

20 |

20 |

20 |

20 |

20 |

|

SiO2 |

50 |

30 |

50 |

30 |

50 |

30 |

|

酸碱比耗 |

1.35/1.25 |

1.83/1.39 |

1.5/1.3 |

1.73/1.5 |

1.52/1.35 |

1.60/1026 |

|

阳、阴压差MPa |

0.25 |

0.2 |

0.2 |

<0.2 |

0.2 |

<0.2 |

|

酸碱用量kg |

950/560 |

845/464 |

1400/850 |

1356/840 |

1400/850 |

1356/840 |

通过上表可以看出,云天化三套双室沸腾浮动床的运行效果均较好,无论是周期制水量、各项水质控制指标(电导和SiO2)、阳阴压差还是酸碱消耗都达到了设计要求。在正常情况下,我们一般运行两个双室沸腾浮动床,另一个备用,失效后倒换操作即可以满足生产的需要。在冬天补充水质较好时,4CA、5CA的一个周期制水批量可达到11000立方。在2002年、2003年的大修期间,因为有机系统未停车,为保证供水需要,脱盐水采用未经石灰软化处理的生活水作补水的情况下,双室沸腾浮动床的制水批量同样可以达到4000~5000立方。

6 双室沸腾浮动床树脂更换情况

双室沸腾浮动床只要维护得当,其树脂的使用时间是比较长的,我们一般运行5~6年才进行更换。其中我们的4CA双室沸腾浮动床从96年运行至今已经8年,仅少量补加过两次树脂,但从其运行效率看,并不比5CA差。一系列阴双室沸腾浮动床的D354-Fc和五系列阳双室沸腾浮动床的001×7Fc更换快的原因主要是树脂存在一定问题造成的。

云天化脱盐水双室沸腾浮动床运行后,复床制水批量大幅度提高,再生次数降低,节约了大量酸碱,经济效益显著,降耗增效明显。从表5可以看出,从1996年至今,脱盐水产量逐年在不断增加,而脱盐水的酸碱消耗及

成本均逐年下降。仅此一项就节约资金约400万元左右。

表3 脱盐水成本消耗表

|

项目 |

全年制水量t |

硫酸单耗kg/kt |

烧碱单耗kg/kt |

成本元/t |

|

1996年 |

1322110 |

312.42 |

195.08 |

3.82 |

|

1997年 |

1510623 |

269.54 |

153.16 |

2.46 |

|

1998年 |

1539544 |

314.89 |

170.48 |

2.58 |

|

1999年 |

1611082 |

284.36 |

171.49 |

2.25 |

|

2000年 |

1725489 |

316.17 |

148.09 |

2.09 |

|

2001年 |

2039447 |

262.26 |

181.87 |

2.09 |

|

2002年 |

1641431 |

355.97 |

185.6 |

1.97 |

|

2003年 |

2125736 |

251.62 |

143.75 |

1.75 |

⑴ 双室沸腾浮动床投运后,复床运行批量提高,减少了再生次数,降低了酸碱消耗,使废酸废碱排放量大幅度降低,有利于

环境保护。

⑵ 双室沸腾浮动床运行后,改善了脱盐水的安全运行,制水批量上升,运行效果明显,提高了一级脱盐水的水质,并提高了混床的运行批量,混床最高制水批量达到24000吨以上。

⑶ 再生次数减少,不仅降低了工人的劳动强度,减少了在再生过程中出现再生事故的几率;同时可减少树脂在运行和再生过程中因树脂转型和收缩对树脂的磨损,延长树脂的使用寿命。

⑷ 双室沸腾浮动床运行稳定可靠,控制平稳,自动化水平高,且操作简单,提高了水处理能力,增加了装置备用能力和安全性。

8 结束语

双室沸腾浮动床具有占地面积小、运行流速高、

投资省等优点,它的应用给我公司带来了明显的经济效益和

社会效益。随着公司的不断扩大发展和新项目的不断投用,我公司脱盐水的安全稳定运行也日趋重要。我们要在实践中研究和形成自己一套完整的水处理技术,确保脱盐水的稳定运行。

最新评论

最新评论