|

甄长红 版权所有

|

|

copyright 1991-2019 青果园电厂化学资料网 ( www.qgyhx.cn ) All rights reserved 陇ICP备09001450号 |

循环水高浓缩倍率下的风险分析和对策

张君正

(神华准能发电厂, 内蒙古薛家湾 010300)

中图分类号: TM 621 文献标识码:A 文章编号: 1007—6921 (2004) 20—0108—03

神华准能公司现有两台100MW 燃煤机组, 发电供水水源取自小沙湾水厂, 为降低发电水耗, 降低发电成本, 节约宝贵的淡水资源, 减少外排水量, 保护自然环境, 2000 年该公司开展了工业废水节水的试验研究工作。由全公司的水平衡测试结果, 可以看出工业废水的主要排放源为循环水排污水, 而循环水处理系统处理方式与无冲灰水的工业用水系统设计上不匹配, 原循环水处理系统采用单一的加稳定剂处理, 浓缩倍率只能达到2. 5 倍, 循环水年排污水量最大达到260 万t, 排水中仅有60 万t 可以综合利用, 剩下的必须直接外排。因此只有尽量在降低循环水排水量的前提下, 根据重复利用的途径采取相应的改善水质处理方式, 为此公司新建一套循环水处理系统, 包括处理循环水补充水100%弱酸处理系统, 投运后循环水的浓缩倍率可以提高到3. 5 倍以上, 该工程2001 年8 月开始投入使用, 12 月正式通过工程竣工验收, 正式投入使用, 目前运行情况良

好。

1 循环水高浓缩倍率下运行产生的风险分析

因水源水质属于永硬水, 采用经弱酸处理循环水补充水时, 单台弱酸床在出水较长一段时间为酸性, pH 值较低, 运行中保持有相当长周期的酸度值, 其酸度包括H2CO 3, 更严重的是生成了部分无机强酸, 对金属腐蚀性强, 从而造成对铜管和碳钢的腐蚀。从防腐蚀角度考虑, 需在弱酸阳床出水保持适当的碱度, 经弱酸床分组运行配比, 使得弱酸阳床出水混合水达到碱度0. 5mmo löL 左右, 以防止发生金属腐蚀问题。根据采用弱酸补水, 循环水浓缩6 倍时碱度在2~ 4. 0mmo löL 左右的水质数据, 计算L ange2lier 饱和指数在0. 5~ 1. 0 左右, 判断属于结垢型水质, 所以为控制铜管和碳钢的腐蚀问题, 又带来了循环水系统的高浓缩倍率运行的抑制结垢问题。

循环水属于结垢型水质, 并不能说明循环水没有腐蚀倾向。首先受到生成的碳酸钙垢的致密程度的影响, 若金属表面能生成连续致密的碳酸钙垢, 使循环水不能接触到金属表面, 可以防止金属腐蚀, 实际上在循环水系统的温度和运行条件下, 生成的碳酸钙垢可能发生垢下腐蚀。而且浓缩倍率提高后循环水中含盐量升高, Cl- 、SO 42- 等对金属腐蚀不利离子含量升高, 水质对金属的侵蚀性增强。同时随浓缩倍率的提高, 循环水的停留时间延长, 水中的悬浮物含量不断升高, 不但可能引起铜管入口端的冲刷腐蚀, 还会与循环水中菌藻类混合引起粘泥结垢问题和垢下腐蚀问题。更严重的是菌藻类大量繁殖引发的腐蚀问题, 某些菌类物质附着在金属表面上, 在适宜条件下, 发生厌氧反应、硝化反应等复杂的生物或化学反应, 可以在金属表面上直接生成强酸, 造成严重腐蚀现象。如循环水浓缩倍率提高后硫酸根含量的升高, 为硫酸盐菌的大量繁殖创造条件, 硫酸盐菌

可以在粘泥下厌氧的条间下, 生成H2S, H2S 是一种对低碳钢、不锈钢和铜合金腐蚀性极强的酸; 还有硝

化细菌、硫杆菌在局部环境下可能发生化学反应生成HNO 3 和H2SO 4。即使采用性能良好的缓蚀剂, 也

不能很好地抑制这种腐蚀, 若不对这类细菌的大量繁殖加以控制, 可能在很短的时间内就会造成金属

管壁腐蚀穿孔, 引起凝汽器和工业换热器的泄漏事故。

采用循环水补充水100%弱酸处理, 循环水系统的高浓缩倍率下运行, 因结垢、腐蚀和粘泥故障的风险, 可能产生的设备和运行风险主要有以下几个方面:

111 凝汽器铜管结水垢和粘泥后, 换热效果下降,凝汽器真空下降, 端差上升, 垢的附着特别是粘泥的附着物下易发生局部腐蚀;

112 引起凝汽器铜管和管板腐蚀, 凝汽器泄漏率上升, 凝结水水质恶化, 凝结水处理装置周期缩短, 影响汽水品质, 造成热力系统腐蚀和结垢问题, 严重时发生凝汽器泄漏事故。

113 因公司工业冷却水取自循环水, 还可能引起工业冷却水设备腐蚀, 造成油冷器、氢冷器等工业冷却设备腐蚀泄漏, 影响冷却设备正常运行, 甚至威胁到机组运行。

114 在水塔填料上结垢造成水流通道堵塞, 影响冷却效果, 严重时引起填料坠落事故。

由上述分析可以看出, 循环水在高浓缩倍率下运行, 为保证机组安全经济运行的前提下取得最大的节水效益, 必须十分慎重对待循环水处理工作。

2 提高浓缩倍率前的准备工作

211 进行整体工业模拟试验确定抑制腐蚀和结垢的循环水控制工艺

为解决循环水浓缩倍率提高后带来的循环水系统和工业冷却水系统的腐蚀和结垢问题, 我们配合内蒙电力科学院化环所, 根据初步设计方案的工艺系统和公司循环水系统设备现状, 在现场进行了历时近5 个月的整体动态工业模拟试验, 试验主要内容: 弱酸床动态模拟试验、循环冷却水高浓缩倍率控制工艺的动态工业模拟试验、循环水排污水RO 处理前动态模拟试验、水泥构件耐侵蚀试验等。根据试验结果, 对循环水浓缩倍率提高后带来的循环水系统和工业冷却水系统的腐蚀和结垢问题提出了解决对策:

21111 保证循环水能在高浓缩倍率下稳定运行, 需连续投加循环水阻垢缓蚀剂。

21112 由低浓缩倍率向高浓缩倍率转化时, 应进行铜管、碳钢的氧化预膜程序。

21113 循环水能在高浓缩倍率运行中还要连续投加碳钢缓蚀剂, 以避免腐蚀问题。

212 在循环水补充水弱酸处理系统初期完成铜管、碳钢的氧化预膜工作在循环水补充水弱酸处理系统投运初期, 我们首先对循环水系统进行了金属防腐预膜工作, 因循环冷却水系统的水容积大, 根据动态模拟试验的结果, 选用了加药成本低, 效果较好的BC801、806、铜缓蚀剂磷系和碳钢缓蚀剂做预膜药剂, 控制工艺:

21211 预膜阶段循环水的浓缩倍率控制在2. 5~3. 0 倍左右, 弱酸补充水占循环水补充水量的30%。

21212 药剂量: 碳钢缓蚀剂20m göL 左右, 铜缓蚀剂10 m göL 左右。

21213 预膜时间: 15 天。

21214 预膜期间采用BC817 阻垢缓蚀剂, 药剂量3~ 5 m göL 。

21215 预膜期间配合冲击投加季胺盐杀菌剂, 药剂量100m göL 。

预膜阶段在循环水系统进行了挂片碳钢监视片, 运行结束, 取出试片, 碳钢腐蚀基本被抑制, 表面有一层光亮膜, 局部微有锈斑。通过添加碳钢缓蚀剂, 能够形成表面保护膜抑制碳钢腐蚀问题。

3 提高浓缩倍率后运行中采取的防腐防垢措施

311 控制比较合理的浓缩倍率, 根据模拟试验结果和循环水系统运行情况, 控制循环水在浓缩倍率不超过3. 5。

因为随浓缩倍率不断升高, 提高倍率而减少的排污量相对减少, 获得的节水的比率减少, 而防止循环水结垢, 阻垢剂药剂量增加, 弱酸处理出水必须控制较低的剩余碱度, 弱酸床周期制水量降低, 节水的经济性下降。同时浓缩倍率太高, 循环水的悬浮物含量升高, 引发粘泥沉积结垢和腐蚀问题, 增加了控制防腐防垢的难度。

312 严格控制循环水碱度小于2~ 4mmo löL , 同时连续加入高效复合阻垢缓蚀剂, 以防止结垢问题。

我们进行了试验室浓缩模拟试验, 采用不同碱度的弱酸混合水, 实验过程控制水浴温度50℃, 模拟试验结果显示, 循环水补充水100%经弱酸处理的混合水碱度控制在0. 6 mmo löL 以下, 当循环水浓缩倍率提高到3. 5 倍时, 可以控制循环水碱度在4mmo löL 以下, 而且没有发生结垢物质结晶析出现象。

313 控制循环水全铁含量不超过0. 5m göL根据资料介绍循环水全铁含量超过0. 5m göL ,说明系统存在碳钢腐蚀问题。若凝汽器管板等碳钢设备发生腐蚀, 不但可能直接引发设备泄漏事故, 还会产生腐蚀产物使循环水的铁含量高, 给循环水中铁细菌的繁殖创造有利条件, 更加剧铜管和碳钢的局部腐蚀, 且Fe3+ 的存在促进铜管腐蚀更加剧烈。

控制循环水全铁含量不超过0. 5m göL , 需控制循环水中Ca2+ 不低于30m göL , 同时连续投加碳钢缓蚀剂, 夏季要作好杀菌灭藻工作防止微生物腐蚀和粘泥沉积引起垢下腐蚀。

自弱酸补水系统投运后, 我们在原循环水加药间增加了一套碳钢缓蚀剂连续加药设备, 调试后交运行人员, 实现了阻垢缓蚀剂和碳钢缓蚀剂连续均匀加入循环水系统, 加药量按循环水中总磷、正磷和有机磷含量均达到模拟试验提出的控制标准。4~ 10月采用两种非氧化性杀菌灭藻剂(季胺盐和异噻唑啉酮) 交替冲击性投加, 防止循环水藻类大量滋生。

314 做好循环水处理设备的运行管理和循环水控制标准的监督工作

根据工业模拟试验的结果, 结合循环水处理运行工况的季节变化, 分别制订循环水处理系统和循环水水质控制指标, 对超标项目提出相应的处理措施, 下发并严格监督运行人员执行。

315 加强胶球清洗和凝汽器停用保护工作

凝汽器胶球清洗有效运行可以保持凝汽器铜管的清洁, 对凝汽器的防腐防垢有至关重要作用。自循环水高浓缩倍率运行后, 我们更加重视胶球清洗工作, 规定1、4 季度季胶球清洗系统每两天投运一次,2、3 季一天投运一次, 投球数量、胶球直径、回球率、严格按《准电胶球清洗规程》执行, 为督促检修人员作好胶球清洗投运工作, 每周化学监督人员至少一次参加投球、收球工作, 对投球数量、回球率、胶球直径进行现场检查, 以充分发挥胶球清洗对防腐防垢的作用。

制订了凝汽器的停用保护措施, 后要求停用时必须彻底放水, 凝汽器停用超过3 天(停循环泵后)必须打开南北两侧人孔对流通风, 大小修将凝汽器进行高压水冲洗列入化学技术监督计划项目, 并监督执行。

4 目前循环水处理系统的运行状况

自2001 年8 月节水工程投运到2002 年3 月底, 循环水补充水经弱酸处理的累积处理水量达到200 万吨以上, 两台机组水塔的排污水量大大降低,冬季因公司内部煤场灰场喷洒、输煤廊道冲洗等工业用水的补充水取自循环水, 循环水的浓缩倍率达到3. 5 倍左右, 基本上达到平衡。2002 年一季度的发电水耗下降达到1. 79kgö kW h, 较去年同期下降0. 55 kgö kW h, 在发电量高于2001 年一季度的情况下, 较去年同期发电用水减少69 万t, 节水效益显著。2002 年4 月份以来, 随气温的升高, 循环水的蒸发量显著增加, 循环水的浓缩倍率有较大幅度上升,最高达到4. 0 左右。

411 检修检查情况

循环水处理系统投运后, 为检查循环水处理系统的结垢和腐蚀情况, 2001 年12 月3 日对2# 机组的凝汽器进行了抽管检查, 投入弱酸处理后铜管的腐蚀情况与2001 年3 月小修时抽管检查比较, 凝汽器铜管的局部腐蚀没有加重迹象。

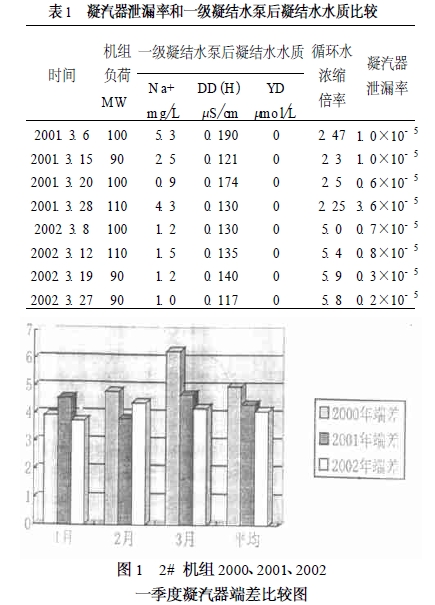

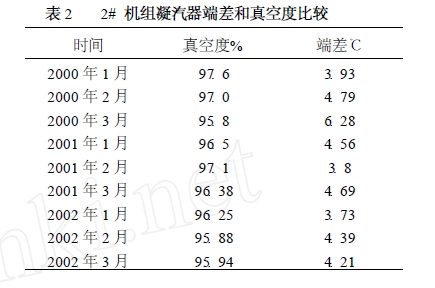

412 试验数据统计分析比较

2002 年一季度, 两台机组循环水补水100%弱酸处理, 循环水在较高高浓缩倍率运行, 若产生结垢和腐蚀问题, 会对凝汽器的换热效果和凝结水水质产生不良影响, 从机组检测运行数据上有所反应。对2# 机组2002 年一季度统计数据与2000 和2001 年同期的比较及分析如下:

由以上统计数据可以看出, 采用100%弱酸补充水处理, 在循环水高浓缩倍率下运行, 目前没有对机组运行构成不利影响, 说明采取的控制措施有效果。

5 存在的问题和准备开展的工作

高浓缩倍率下循环水的防腐防垢工作目前存在的问题, 主要是在跟踪监测方面, 没有建立起全面的检测和分析制度, 准确和及时发现运行中的危险倾向和危险因素。

通过模拟试验选择一个合理的控制方案, 严格监督保证控制措施认真落实执行, 不能完全避免机组的运行风险, 因为循环水实际运行工况复杂, 产生的多种变化因素, 随时可能引起故障。为确保机组在高浓缩倍率下安全稳定经济运行, 必须制订全面的检测和分析方案, 采取有效的跟踪监测手段, 在故障产生前, 发现并采取措施消除风险。

为进一步作好高浓缩倍率下的防腐防垢运行控制工作, 确保机组在高浓缩倍率下安全稳定运行, 准备开展和完善以下工作:

511 开展高浓缩倍率的循环水腐蚀电位测试试验研究, 目前正在进行试验室静态极化电阻率测试准备工作, 以对目前处理循环水工况的防腐性能进行综合评价。准备继续开展循环水均匀和局部腐蚀电位的动态监测试验研究, 结合每周循环水中铜、铁含量, 积累数据分析, 及时发现循环水系统的腐蚀倾向和引起因素。

512 对如何做好循环水杀菌工作进行技术攻关, 建立起科学的检测手段, 既达到良好的杀菌效果, 又不增加药剂费用, 包括: 杀菌灭藻剂筛选试验; 开展细菌和总数测试实验; 利用机组检修安装流动取样装置, 开展生物膜过滤法测监测循环水粘泥量试验研究等。

513 对采用电化学手段和防腐涂层结合抑制金属腐蚀方法进行应用试验, 防止凝汽器、油冷器和氢冷器等管板腐蚀产生泄漏事故。

收稿日期: 2004 年9 月12 日

最新评论

最新评论|

甄长红 版权所有

|

|

copyright 1991-2019 青果园电厂化学资料网 ( www.qgyhx.cn ) All rights reserved 陇ICP备09001450号 |