220 t/h CFB锅炉炉内脱硫工艺及经济性分析

Desulphurization Technik of a 220 t/h CFB Boiler and Operation Costs Analysis

潘建文,刘建强,李宝新,阴建生

(河北热电有限责任公司,河北 石家庄050041)

摘 要:介绍了某台220 t/h CFB锅炉的脱硫工艺,并对其运行成本进行了分析。

关键词:CFB锅炉;脱硫工艺;炉内脱硫;脱硫效率;钙硫比

Abstract:The paper introduces desulphurization technik of a 220 t/h CFBboiler,and operation costs of it is also analyzed.

Keywords: CFB boiler; desulphurization technik; desulphurization in boiler; desulphurization efficiency; Ca/S

循环流化床锅炉(以下简称CFB 锅炉)技术是70年代发展起来的新一代高效、低污染清洁燃烧技术,它的发展动力缘于人类社会对环保问题的日益重视。由于燃料与脱硫剂在炉内经过多次循环,反复地进行低温燃烧和脱硫反应,不仅氮氧化物生成量很少,而且能够使大部分SO2得到脱除,可大大减少作为主要大气污染源——燃煤电站的SO2和氮氧化物的排放,从根本上解决酸雨问题。同时,CFB锅炉还具有燃料适应性广、负荷调节性好、燃烧效率高等优点,因此,近年来该技术在全世界得到了迅猛发展。

1 工艺流程简介

石家庄光华热电有限公司#16炉为HG-220/9.8-L.PM23型单汽包、自然循环、高温高压CFB锅炉,是由哈尔滨锅炉厂引进Alstom公司技术制造的。锅炉主要由炉膛、绝热型高温旋风分离器、自平衡“U”型密封回料阀、风水联合冷渣器和尾部对流烟道组成。采用循环流化床燃烧方式、高温分离物料、平衡通风、固态排渣、干式输灰、静电除尘、露天布置。该炉配有4套给煤系统和2套石灰石粉添加系统,给煤口和石灰石添加口分别位于炉前墙和回料腿处。

CFB锅炉下部密相区里积蓄着大量温度为800~900 ℃的灼热床料;燃料和石灰石粉进入密相区后被迅速加热,并开始燃烧和脱硫反应;流化风由炉膛下方的风室进入炉膛,以使物料流化和燃烧;在炉内,一般粗颗粒在炉膛下部燃烧,细颗粒在炉膛上部燃烧;在炉膛上部细颗粒结合成不同大小的颗粒团,颗粒团沿炉膛壁向下运动,形成内循环。一部分细颗粒被烟气携带出炉膛进入高温旋风分离器,被分离下来的颗粒沿分离器下降管进入回料阀,重新回到炉膛参加反应。脱硫后的烟气通过尾部对流烟道经电除尘器除尘后排放。

石灰石粉通过上料管由压缩空气打入石灰石粉仓,在石灰石粉仓的下料管上安装有2级旋转给料阀,通过调节旋转给料阀的转速可调节石灰石的给料量,石灰石粉由石灰石输送风机送入锅炉回料腿中。

原煤经细碎机破碎后存于4个细煤仓,然后经4台皮带给煤机由锅炉前墙送入炉膛下部密相区。

2 技术参数

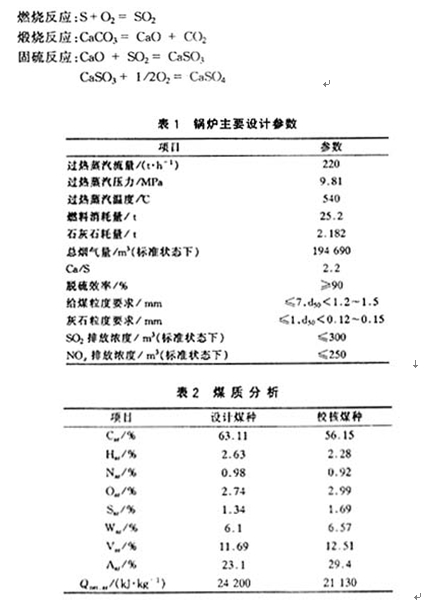

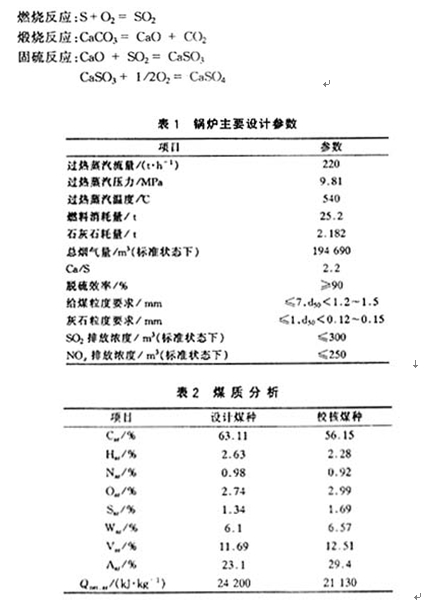

石家庄光华热电有限公司#16锅炉主要设计参数见表1,煤质分析见表2。该炉于2002-09投入生产,2003-06,河北省电力试验研究所对其进行了性能鉴定试验,实测Ca/S为2.55时,脱硫效率达到90%;SO2排放浓度小于300 mg/m3(标准状态下),最低可达60 mg/m3(标准状态下),不仅符合设计要求,而且大大低于GB 13223-1996《火电厂大气污染物排放标准》所规定的1 200 mg/m3(标准状态下)排放标准;NOx排放浓度仅为3060 mg/m3(标准状态下),远低于250 mg/m3(标准状态下)的设计指标。

3 脱硫机理 燃料中的S在燃烧过程中产生SO

2,与炉内石灰石粉受热分解产生的CaO反应生成CaSO

3,CaSO

3经氧化生成CaSO

4,CaSO

4或CaSO

3随灰渣排除,从而实现了在燃烧过程中脱硫。反应过程如下:

CFB锅炉独特的设计和运行条件,能使整个锅炉的物料主循环回路运行在最佳脱硫温度800~900 ℃范围内。同时,物料在炉内的内循环和外循环,使脱硫剂在炉内停留(反应)时间可达数十分钟;加上炉内物料与气流强烈的湍流混合,都十分有利于CFB锅炉炉内脱硫过程。

4 经济分析

4.1石灰石费用

按设计煤种硫分1.34%计算,SO2排放量0.61 t/h,相当于10 468.75 mol/h。当脱硫效率为90%时,Ca/S比为2.55,则需要石灰石的量为26 695.31 mol/h,相当于2.67 t/h。石灰石粉单价为180元/t(石灰石粉由该厂下属三产公司生产提供),年运行时间按6 000 h计算,全年石灰石费用为:(2.67 t/h)×(180元/t)×6 000 h/10 000=288.36万元。

4.2电费、维修费及折旧费

CFB锅炉具有较高的脱硫效率,因此与同等容量煤粉炉(未安装烟气脱硫装置)相比增加的电费和检修费应视为脱硫运行费用,增加的投资应视为脱硫资产,主要包括3部分。

a. 电费与同等容量煤粉炉相比,实际增加功率为829 kW,年运行时间按6 000h、发电成本按0.15元/(kW·h)计算,则全年增加电费为:829 kW×6000h×0.15〔元·(kW·h)-1〕/10 000=74.61万元。

b. 检修费CFB锅炉每年1次B级检修(中修),普通煤粉炉每年1次C级检修(小修),参照华电集团《火电机组检修管理办法》规定,5万kW机组中修费用为150万元,小修为80万元,CFB锅炉机组费用再增加15%。按锅炉检修费用占机组检修总费用的占2/3计算,年增加检修费用为(150万元× 1.15 - 80 万元) ×2/3 = 61.67万元。

c. 折旧费与同等容量煤粉炉相比增加投资约1 000万元,按年限20 a、残值10%计算,则年折旧费为:1 000万元× 0.9/20 = 45万元。

4.3人工费

经测算,约需人工费12万元。

以上费用合计为:288.36+74.61+61.67+45+12=481.64万元。

4.4脱硫成本

全年SO2去除量:0.67×6 000×0.9=3 618t/a。

去除每kg SO2成本:481.64×10 000/3 618 000=1.33 元/kg。

按50MW机组、全年运行6 000 h计算,则每kW·h脱硫成本为:481 640 000分/(50000 kW×6 000 h) =1.60分/(kW·h)。

4.5与其它脱硫方式的比较

CFB锅炉脱硫属炉内脱硫,不需单独建设脱硫装置。与煤粉炉加尾部烟气脱硫方式相比,不仅工艺简单、 投资少、占地面积小,而且运行成本较低,脱硫效率高,NOx生成量少。CFB锅炉与其它几种典型脱硫方式的技术经济比较见表3。

5 结论

a. CFB锅炉脱硫工艺简单, 投资少,占地面积小,运行成本较低。该炉在Ca/S为2.55时,脱硫效率达到90%;SO2排放浓度小于300 mg/m3(标准状态下),符合环保排放标准的要求。

b. 石灰石粉单价按180元/t计算,脱除每kg SO2成本为1.33元;每kW·h增加脱硫成本1.60分。

c. 目前SO2排污费的收费标准为0.21元/kg,即使按新的《排污费征收标准管理办法》,3年后提高到0.63元/kg,也远远小于1.33元/kg的脱硫成本。因此,政府只有尽快出台不同发电企业环保折价标准或提高脱硫电厂上网电价,才能促进企业脱硫积极性,保证脱硫设施正常运行。

最新评论

最新评论 评论人:[匿名]

时间: [2018/9/7 2:43:01] IP:[43.241.196.4*]

评论人:[匿名]

时间: [2018/9/7 2:43:01] IP:[43.241.196.4*] 评论人:[匿名]

时间: [2018/9/6 18:04:10] IP:[43.241.196.4*]

评论人:[匿名]

时间: [2018/9/6 18:04:10] IP:[43.241.196.4*] 评论人:[匿名]

时间: [2018/9/6 10:15:41] IP:[43.241.196.4*]

评论人:[匿名]

时间: [2018/9/6 10:15:41] IP:[43.241.196.4*] 评论人:[匿名]

时间: [2018/9/6 10:05:00] IP:[43.241.196.4*]

评论人:[匿名]

时间: [2018/9/6 10:05:00] IP:[43.241.196.4*] 评论人:[匿名]

时间: [2018/9/6 9:50:18] IP:[43.241.196.4*]

评论人:[匿名]

时间: [2018/9/6 9:50:18] IP:[43.241.196.4*]